腐蝕產物演化!鹽霧試驗箱的涂層失效預警作用

?? 更新時間:2025-10-15 11:06?? ??來源:

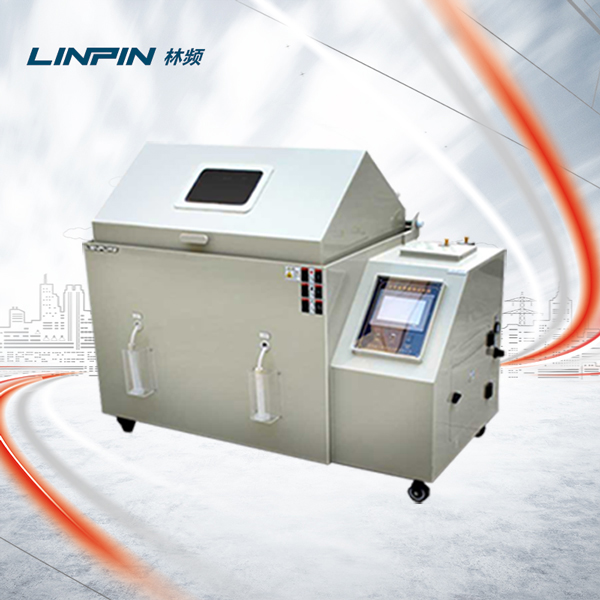

http://www.ydwlt.com

在金屬結構件、五金零部件、海洋設備等領域,鹽霧中的氯離子會穿透材料表面的抗腐蝕涂層,與基材發生電化學反應,生成不同類型的腐蝕產物(如氧化鐵、氯化物等)。這些產物的形態、成分與分布,不僅反映腐蝕進程,更會進一步加速涂層失效 —— 如蓬松的腐蝕產物會頂起涂層形成鼓泡,可溶性產物會隨鹽霧滲透擴大腐蝕范圍。傳統鹽霧測試多以 “涂層破損、基材銹蝕” 作為判定終點,無法追蹤腐蝕產物的演化過程,也難以提前預警涂層失效風險。鹽霧試驗箱的核心價值,在于構建多類型鹽霧環境,動態追蹤腐蝕產物演化規律,建立涂層失效預警機制,為材料抗腐蝕設計與涂層優化提供科學依據。

一、多類型鹽霧場構建:從中性到多態模擬,還原復雜腐蝕場景

鹽霧試驗箱的核心突破,在于打破 “單一中性鹽霧模擬” 的局限,通過 “鹽霧成分調控 + 環境參數協同”,構建貼合實際應用的多類型鹽霧場,復現不同場景下的腐蝕產物演化條件。它可實現多類型鹽霧模擬:針對海洋沿岸設備,模擬 “中性鹽霧(5% 氯化鈉溶液)+ 高溫高濕” 環境,還原海水蒸發形成的鹽霧與潮濕氣候協同作用的場景,觀察基材表面生成的疏松氧化鐵類腐蝕產物;針對工業廠區金屬件,構建 “酸性鹽霧(pH3.0-4.0 氯化鈉 + 醋酸溶液)+ 工業粉塵” 環境,模擬工業廢氣與鹽霧形成的酸性介質對涂層的侵蝕,追蹤可溶性氯化物腐蝕產物的生成與擴散;針對寒冷地區零部件,設置 “中性鹽霧 + 低溫凍融” 環境,模擬鹽霧在低溫下凍結、融化對涂層的物理破壞,研究凍融循環中腐蝕產物對涂層附著力的影響。

此外,設備支持 “鹽霧沉降量與噴淋方式可調”:對精密涂層件,采用低沉降量的連續噴霧,避免鹽霧沖擊損傷涂層表面;對重型結構件,采用間歇式高壓噴淋,模擬暴雨沖刷下的鹽霧滲透,確保多類型鹽霧場既能還原真實腐蝕場景,又能精準觸發不同類型的腐蝕產物演化。

二、腐蝕產物動態追蹤:從宏觀觀察到微觀分析,解析演化規律

傳統鹽霧測試多通過肉眼觀察涂層外觀變化,無法深入分析腐蝕產物的微觀演化過程。鹽霧試驗箱結合 “微觀表征 + 成分分析” 技術,能全程追蹤腐蝕產物從生成、累積到加速涂層失效的動態過程,解析演化規律。試驗中,通過多維度檢測同步追蹤:微觀層面,利用掃描電子顯微鏡觀察腐蝕產物的形態變化,記錄從初期微小腐蝕點、到中期蓬松銹層、再到后期塊狀產物的演化歷程;通過 X 射線衍射分析產物成分,若酸性鹽霧環境中檢測到大量氯化鐵,說明氯離子已深度參與腐蝕反應;宏觀層面,定期檢測涂層的附著力、柔韌性與耐沖擊性,若腐蝕產物累積到一定厚度后,涂層附著力驟降 30%,說明產物膨脹已導致涂層與基材剝離。

通過整合數據,可明確腐蝕產物的演化對涂層失效的推動路徑:氯離子穿透涂層缺陷→基材發生電化學反應生成初期腐蝕產物→產物體積膨脹導致涂層出現微裂紋→鹽霧通過裂紋進一步滲透→生成更多腐蝕產物擴大涂層破損→最終引發涂層整體失效。這種規律解析為涂層優化提供明確方向,如針對產物膨脹問題,可研發具有 “彈性緩沖層” 的復合涂層,抵消產物膨脹應力。

三、涂層失效預警模型建立:從終點判定到風險預判,提前防控失效

傳統鹽霧測試多以涂層出現明顯破損作為失效終點,無法提前預警潛在風險。鹽霧試驗箱通過 “腐蝕產物特征與涂層性能關聯分析”,建立涂層失效預警模型,實現從 “被動判定” 到 “主動預警” 的轉變。試驗中,基于大量測試數據,篩選出與涂層失效強相關的 “預警指標”:如腐蝕產物覆蓋率達到 10% 時,涂層柔韌性開始下降;產物中可溶性氯化物含量超過 5% 時,涂層附著力將在 72 小時內驟降。

根據預警指標設定多等級預警閾值:當監測到腐蝕產物覆蓋率達到 5%(一級預警),提示需優化涂層缺陷修復工藝;當可溶性氯化物含量達到 3%(二級預警),提示需縮短產品在鹽霧環境中的暴露時間;當產物導致涂層出現微裂紋(三級預警),提示需立即更換涂層方案。同時,結合不同鹽霧環境參數,預測涂層從 “一級預警” 到 “完全失效” 的時間周期,如在中性鹽霧環境中,一級預警后涂層仍可安全服役 150 小時,為產品運維提供充足的干預時間。

隨著金屬材料在高鹽環境中應用需求的增加,涂層失效預警與腐蝕產物管控已成為行業關鍵需求。鹽霧試驗箱通過多類型鹽霧場構建、腐蝕產物動態追蹤、失效預警模型建立,不僅推動了腐蝕機理研究的深入,更能為材料抗腐蝕涂層的優化與產品安全應用提供科學支撐,助力降低因鹽霧腐蝕導致的經濟損失。